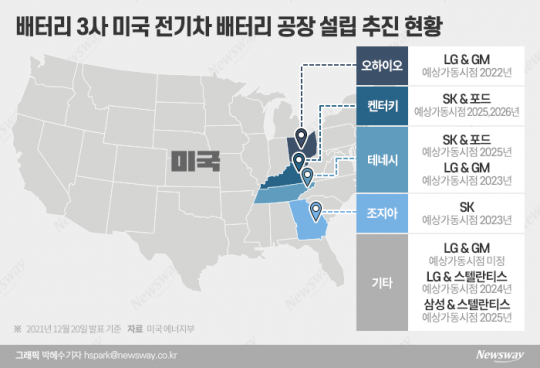

世界の自動車メーカーと提携して電気自動車用バッテリーの北米市場に参入したLGエナジーソリューションズは、カナダに初めて共同工場を設立します。

LG Energy Solution、SK On、Samsung SDIなどの国内電池3社に続き、世界第1位の中国CATL、日本第3位のパナソニックも北米に工場建設を開始した。

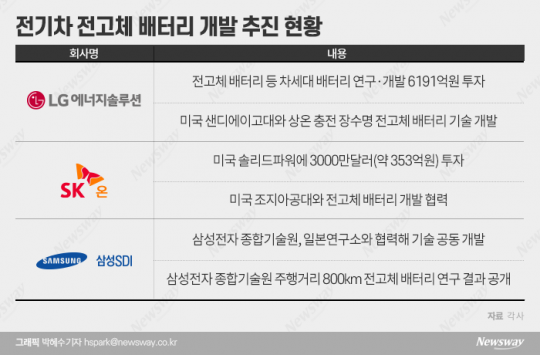

低価格電池の性能向上で攻勢をかけている中国企業に対して、国内の電池3社は「ドリーム電池」と呼ばれる全固体電池の開発に拍車をかけている。

米国に電気自動車用バッテリー工場を設立しているバッテリー会社3社の現状。 グラフィック=レポーターパクヘス

◇LGエンソルとGM、続いてステランティス合同工場= 22日、外国のメディアと業界によると、LGエナジーソリューションとステランティスは、カナダのオンタリオ州に合同電気自動車バッテリー工場を設立する意向を公式に発表する予定です。

双方は、昨年10月に北米で合弁会社を設立し、年間生産能力が40ギガワット時(GWh)の工場を建設することに合意しました。 それ以来、オンタリオ州はプラント建設の潜在的な候補として継続的に引用されてきました。

LGEnergySolutionsがカナダに世界的な自動車メーカーとの合弁工場を設立したのはこれが初めてです。

LG Energy Solutionは、別の自動車メーカーであるゼネラルモーターズ(GM)との合弁会社であるUltium Cellsを設立し、ミシガン州に1番目、テネシー州に2番目の工場を建設しています。 今年1月にミシガン州ランシングに第3工場を建設することを決定し、今年上半期に第4工場を設立する計画を発表する予定です。

ステランティスとの共同工場が建設されると、北米にあるLGEnergySolutionの電気自動車用バッテリー工場は合計6つに成長します。

LG Energy Solutionsは、共同工場を設立し、独立工場を拡張することにより、2025年までに北米で200GWh以上の総生産能力を確保することを計画しています。

LG Energy SolutionとGMは、共同プラント全体の年間生産能力目標を120GWh以上に設定しました。 第1工場と第2工場の生産能力はそれぞれ35GWh、第3工場の生産能力は50GWhである。

同時に、ミシガン州ホランドにある単一工場を拡張し、年間生産能力を現在の5GWhから2025年には25GWhに5倍に増やす計画です。

LGエナジーソリューションズはこれまで、2024年までに北米の生産能力を拡大するために、今年1月に全国株式市場に上場して調達した資金101244億ウォンのうち、48187.8兆ウォンを投資することを決定した。

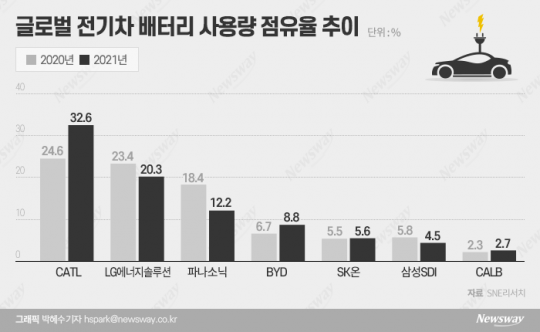

電気自動車の世界的なバッテリー使用量のシェアの傾向。 グラフィック=レポーターパクヘス

◇中国と日本の企業が韓国の主要なバッテリーベースに参加=北米は、LGEnergySolutionsを含む3つの国内バッテリー企業が将来を争う主要なグローバル製造拠点です。

SK Onは、米国の自動車メーカーであるFordとの合弁会社BlueOval SKを設立し、2025年から2026年までの操業を目標に、テネシー州とケンタッキー州に年間総生産能力129GWhの合弁工場を建設しています。

以前、SK Onは米国ジョージア州に独自の工場の建設を開始し、2022年から2023年までの年間総生産能力は21.5GWhで第1工場と第2工場を次々と稼働させます。

サムスンSDIは昨年10月にステランティスと合弁会社を設立し、米国で年間生産能力23GWhの電気自動車用バッテリー工場を建設しました。 このプラントは2025年前半に操業を開始し、生産能力を2倍の40GWhにする予定です。

サムスンSDIはまた、ステランティス以外の他の自動車メーカーとの共同工場の設立を検討しており、中長期的には米国に独立した工場を設立する予定です。

このような状況の中で、中国のCATLと日本のパナソニックが力を合わせ、北米は韓国、中国、日本の電池メーカー間の戦場として急速に台頭しました。

バッテリー専門の市場調査会社であるSNEResearchがまとめた、2021年の電気自動車(EV、PHEV、HEV)の世界的なバッテリー使用量では、CATL(32.6%)が1位、次にLG Energy Solutions(20.3%)、3位でした。パナソニック(12.2%)です。

世界中の地元メディアによると、中国のCATLは先月投資説明会を開催し、米国に電気自動車のバッテリー工場を建設する計画を発表しました。

世界最大の電気自動車市場である国内市場を牽引するCATLがドイツ国外への工場建設を推進したのは今回が初めて。

テスラとの交渉が崩壊するという噂が広まる中、米中紛争により中国企業に対する輸出制裁への懸念が高まっていることから、CATLは現地工場を設立したと言われている。

CATLは、2020年に米国ケンタッキー州グラスゴーの工場の建物と敷地の一部をすでに購入したと言われています。

テスラの電気自動車用バッテリーを供給している日本のパナソニックも、米国に工場を建設することを推進しています。

パナソニックは、テキサス州テスラの新工場近くのオクラホマ州南部またはカンザス州中西部にバッテリー工場を建設するために数千億円を投資していると言われています。

テスラ最大のバッテリーサプライヤーであるパナソニックは、工場で新しい大容量バッテリーを生産し、テスラに供給することが期待されています。

電気自動車用全固体電池の開発の現状。 グラフィック=レポーターパクヘス

◇バッテリー戦争の成否を左右する性能と価格競争=北米の電池戦争の成否を左右するCATLとパナソニックの3社間の主な要因は電池の性能と価格です。

中国の電池業界は、主に国内の電池会社が製造しているNCM(ニッケル、コバルト、マンガン)電池よりも安価で安全なリン酸鉄リチウム(LFP)電池で市場をターゲットにしています。

LFP電池は、リン酸リチウムとリン酸鉄を原料としているため、NCMなどの三元電池よりも約10〜20%安価で、火災の危険性も低くなっています。 ただし、比較的かさばり、重く、エネルギー密度が低いため、瞬時の生産が弱く、走行距離が短くなります。

NCM電池は、ニッケル、コバルト、マンガンなどの原料を使用しているため高価ですが、エネルギー密度が高いため電池寿命が長いというメリットがあります。

中国の電池メーカーは、LFP電池のギャップを埋め、大規模な研究開発投資と専門スタッフによるパフォーマンスの向上を図っています。 代表的な例としては、従来の電池セルからモジュールやパックへの製造工程ではなく、セルを直接パックに接続する「CTP(Cell to Pack)」や、本体と電池を統合する「CelltoChassis」などがあります。

CATLの場合、昨年、彼らは独自のナトリウムイオン電池を開発することに成功しました。これは、三元電池の半分の価格です。 ナトリウムイオン電池は15分で最大80%まで充電でき、マイナス20℃でも90%以上のエネルギー密度を維持します。

パナソニックは、昨年テスラに供給された既存のバッテリーよりも、容量が5倍、出力が6倍、走行距離が16%、充電速度が速いプロトタイプの「4680」バッテリーを発表しました。

4680バッテリーの直径は46mm、長さは80mmです。 テスラは今年、4680バッテリーを搭載した電気自動車を発売する予定です。

これに対応して、国内の電池会社は、ニッケル含有量の高い高ニッケルカソード材料電池と次世代の全固体電池の開発に注力しています。

国内の電池会社は、電池容量を増やして生産量を増やすために、陰極材料のニッケル含有量を80%と90%に増やした高ニッケル電池を導入しています。

最近では、電気自動車の走行距離を伸ばし、安全性を向上させることで、「ドリームバッテリー」と呼ばれる全固体電池技術の開発を加速させています。 全固体電池は、リチウムイオン電池のコア材料である電解質を固体に変換して、電池の容量を増やし、火災のリスクを減らします。

LG Energy Solutionsは、次世代電池としての全固体電池とリチウム硫黄電池の開発に注力しています。

特に、LG Energy Solutionは、ポリマーベースと硫化物ベースの両方の全固体電池を開発しているセクターで唯一の企業です。

LG Energy Solutionsはまた、アルミニウムを使用したNCMA四次電池(ニッケル、コバルト、マンガン、アルミニウム)と、エネルギー密度を16%増加させ、燃費を向上させる「ロングセル」を通じて、業界で初めて材料と技術を開発しました。 20%の差別化が進行中です。

SKオンの親会社であるSKイノベーションは、昨年10月、全固体電池技術の米国リーダーであるソリッドパワーに3000万ドル(約353億ウォン)を投資して、全固体電池を共同開発することを決定した。

双方は、既存のリチウムイオン電池のNCMカソード材料とシリコンアノード材料を使用して全固体電池を開発しています。

このように、SK Onは、930 Wh/L以上のバッテリーエネルギー密度を実現することを期待しています。 現在、一般的に使用されているリチウムイオン電池のエネルギー密度は約700Wh/Lです。

SK Onは、アノードとカソード間の接触をブロックするプレミアムセパレーター、セパレーターを積み重ねる「Zフォールディング」技術、および特定の火災が発生したときにバッテリーパック全体に熱が広がるのを防ぐ「Sパック」テクノロジーを使用していますバッテリーセルまた、バッテリーの火災を防ぎ、その広がりを防ぐ技術を持っています。

サムスンSDIは今月、水原市ヨントン区にある研究センターに約6500平方メートル(約2,000坪)の全固体電池試験生産ライン「Sライン」の建設を開始した。

ラインSでは、全固体電池の製造用の電極板、固体電解質のプロセス用の構造、セルの組み立て用の構造など、独自の構造が設置されます。 サムスンSDIは、既存の全固体電池に関する研究結果を検証し、Sライン全体の製造技術を保護することを計画しています。

以前、Samsung SDIは固体電解質の設計と合成に成功し、プロトタイプの全固体電池を製造することで技術開発を主導していました。 また、独自のリチウム金属アノードフリー構造を開発することにより、業界最高のエネルギー密度と安全性を確保しています。

レポーターチャン・ギヨンjky @

「謝罪のないソーシャルメディアの第一人者。一般の読者。不治のポップカルチャーのスペシャリスト。」

![韓米日会談直後の8月末に放出された福島の汚染水[이정주의 질문]](https://file2.nocutnews.co.kr/newsroom/image/2023/07/25/202307252038013536_0.jpg)

![[단독]フィフティの所属事務所、米国、英国、中国、日本の「商標権」を求める…「海外事業中止」 :: 文化日報 munhwa](https://image.munhwa.com/gen_news/202307/2023072501039912069007_b.jpg)